連續式碳化爐中的碳化過程是如何進行的?

作者:BESTON 發布時間:2023-11-09 15:10:26

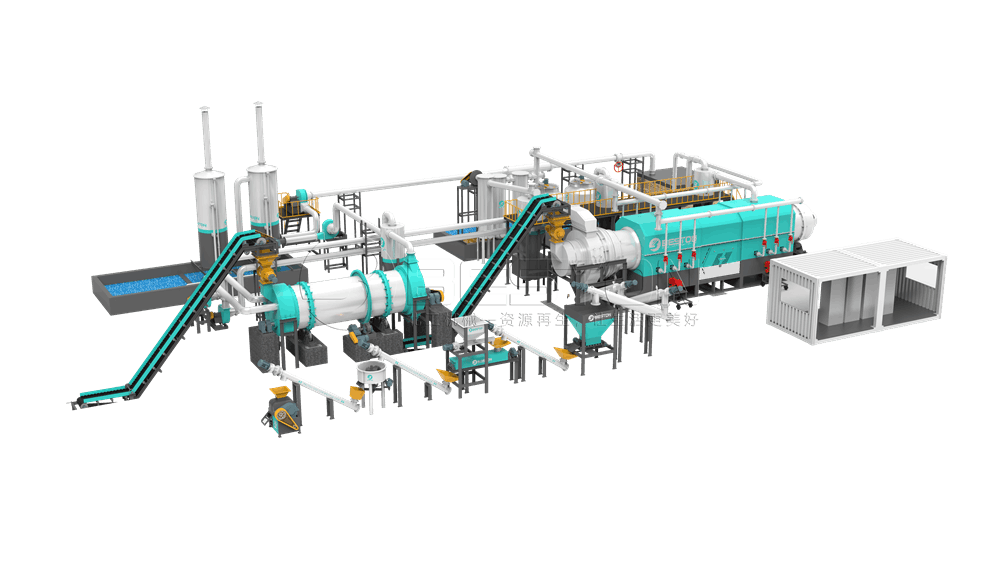

連續式碳化爐可以用來碳化木材、竹子、農作物秸稈、椰殼等果殼等多種原料,但是在具體的生產工藝上,與傳統的碳化爐具有很大的區別,今天百特環保來給大家詳細介紹一下。

傳統的碳化爐,一般是將原料先裝進爐子內,然后采用內燃或者外熱等方式給碳化爐加熱,最終完成爐內的原料碳化,碳化爐的大小容積決定了可以每次碳化原料的具體數量。

在碳化時間上來說,一般需要十幾個小時完成碳化,炭產品的質量與炭化爐的操作師傅有很大的關系,對工人的要求較高。

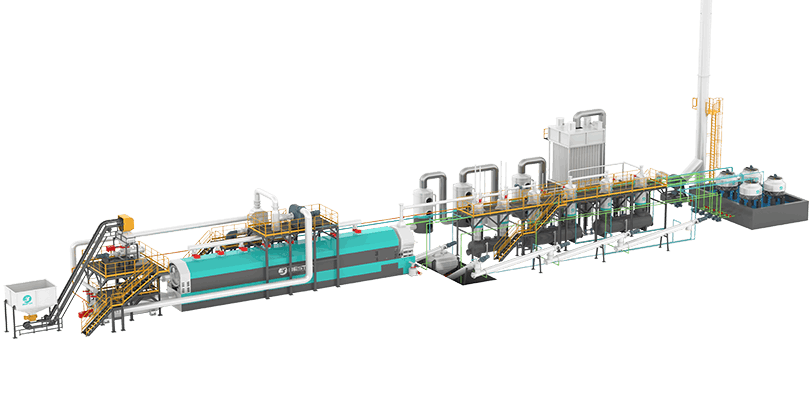

連續式炭化爐的碳化過程是先給碳化爐加熱,先達到炭化溫度,然后再開始進料,原料通過上料機上料,進料口進料要做到盡量避免空氣進入,連續式炭化爐是雙層筒體,外筒套內筒,原料是進入到內筒中,內容和外筒內壁都與螺旋,碳化過程中,炭化爐主爐是不停旋轉的,在主爐旋轉和螺旋導流片作用下,原料產生水平移動,從進料口開始移動,一直到內筒盡頭,落入到外筒中,外筒的螺旋導流片方向與內筒相反,物料開始折返移動,然后最終移動到外筒底部的出碳口位置。 從碳化爐內出碳。根據不同的物料碳化時間,通過調整設備參數,調整從進料口到出碳口的移動時間,來調整碳化時間。

一般碳化時間在20分鐘左右。

連續式炭化爐有PLC控制系統,可以根據碳化溫度等進行調節,自動化程度高,工人經過培訓之后即可進行上崗作業,產品質量穩定。

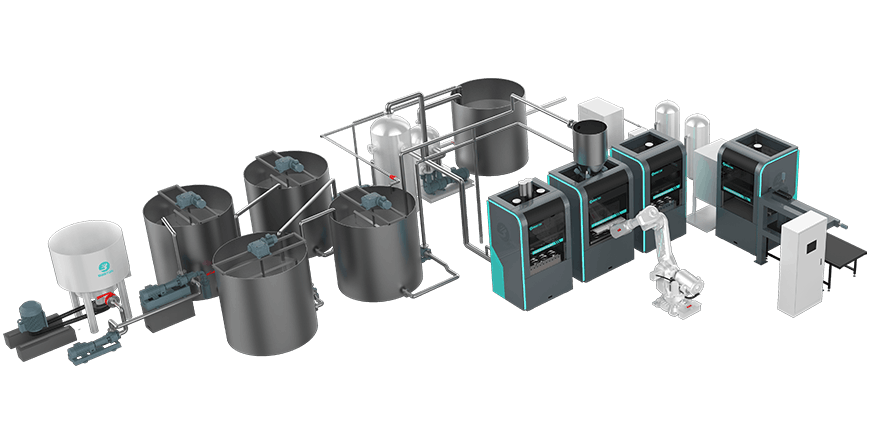

連續式炭化爐的出碳位置是通過水冷進行降溫的,這種降溫方式實現了將炭從幾百度的溫度直接降低到30度左右,出碳口也具有隔絕空氣的功能。

連續式炭化爐就是通過這樣的工作方式來實現設備的連續運行和原料快速碳化,提高了設備的生產效率。

聯系電話:18569982039(可點擊撥打)

公司地址:河南省鄭州市二七區漓江路中國中部電子商務港A座

工廠地址:河南省焦作市修武縣經濟技術開發區武源路18號

公司郵箱:support@bestongroup.com