活性炭生產都需要什么設備 有什么注意事項

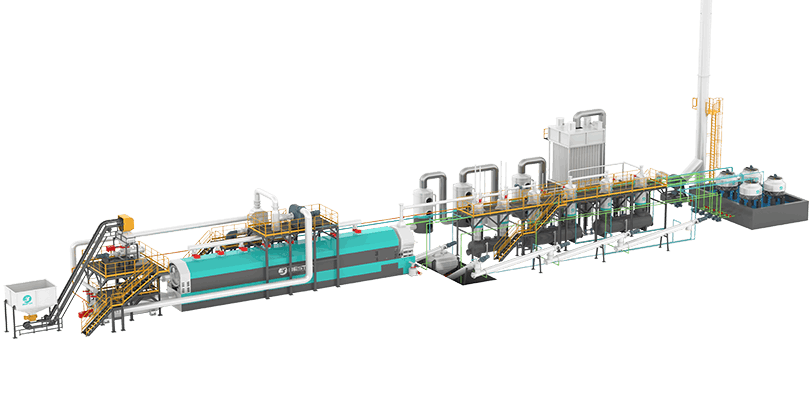

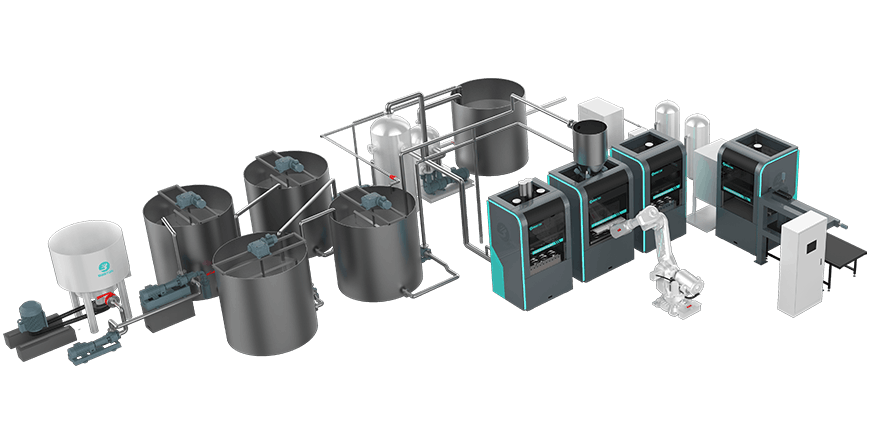

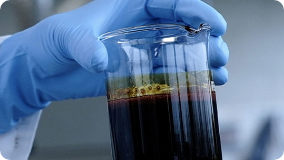

活性炭生產工藝通常包括一系列步驟。,需選擇適當的原料,如木材、椰殼或煤炭,并將其進行粉碎以備后續加工。接下來是碳化階段,在無氧條件下,將粉碎后的原料放入高溫爐中進行碳化處理。在這個過程中,有機物會分解,從而形成含碳物質。隨后進行活化處理,可以使用活化爐或化學方法,如蒸汽、二氧化碳或化學試劑。通過活化,微孔和孔隙會形成,從而提升活性炭的吸附能力。完成活化后,需要進行洗滌和干燥步驟,以去除殘留的雜質和溶劑,并確保活性炭的干燥和穩定性。緊接著是篩分和精磨,對活性炭進行篩選,以去除過大或過小的顆粒。若需要,還可進行精磨以達到所需的粒度和均勻度。,將處理好的活性炭進行包裝,以便運輸和儲存,并確保其質量不受外界因素影響。

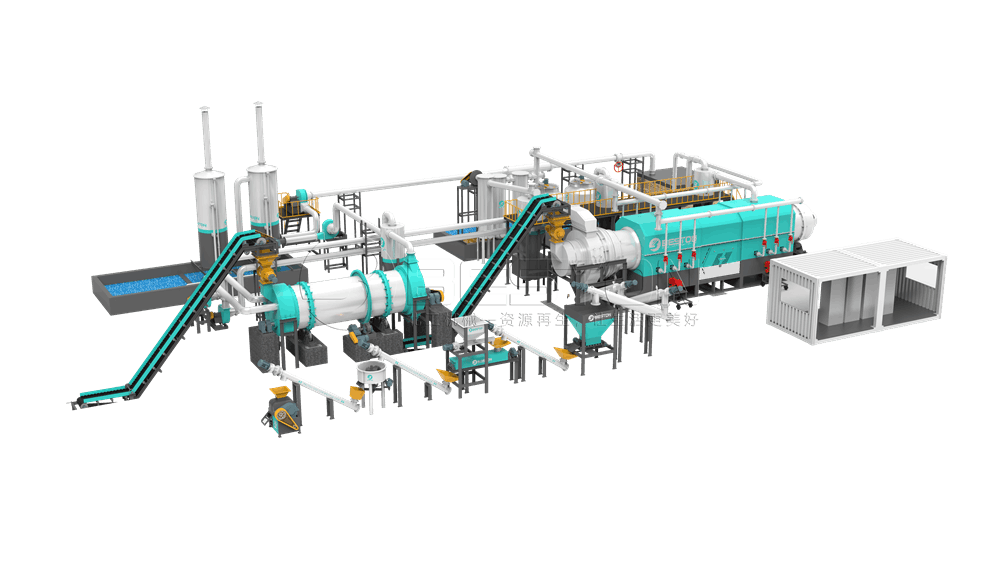

我們的碳化設備是連續式工藝,具有環保節能的特點,在活性炭生產過程中,主要是為活性炭生產出合格的碳化料,以便進行后續的活化等工序。碳化階段是很重要的階段,在這個階段,有以下主要注意事項:

1.適宜的碳含量:在進行活化前,碳化階段應確保原料中具有足夠的碳含量。通常情況下,需要達到一定比例的碳含量,以確保活化后的活性炭具有出色的吸附性能。

2.合適的反應溫度:在進行碳化過程時,正確選擇溫度可以控制活化效果。溫度的選擇應綜合考慮原料特性和所需最終產品特性。

3.無氧或貧氧環境:為了避免氧化反應,碳化階段應在無氧或低氧環境下進行。可以通過密封爐體或提供惰性氣體(如氮氣)來實現。

4.適當的炭化時間:碳化的時間應足夠長,以確保原料中的有機物質能夠完全分解并形成碳基結構。時間的選擇應根據原料類型和碳化溫度進行調整。

5.適當的顆粒大小和均勻性:碳化后的物料應具有適當的顆粒大小和均勻性,以便進行后續的活化過程。較大的顆粒可能導致活化不均勻,從而影響活性炭的吸附性能。